刹车片是制动系统的核心部件,直接影响行车安全与驾驶体验。陶瓷刹车片作为传统金属刹车片的升级方案,凭借耐高温、低粉尘、静音等特性,逐渐成为手动挡车型(如五菱之光)的热门选择。其通过陶瓷纤维与金属颗粒的复合结构,在摩擦过程中减少热衰减,同时降低刹车异响与粉尘排放,尤其适合城市通勤或频繁启停场景。

一、技术原理与材料组成:

陶瓷刹车片的核心材料为陶瓷纤维、粘合剂及少量金属颗粒(如铜、铁)。陶瓷纤维具有高硬度、耐高温特性,可在600℃以上保持摩擦系数稳定,避免金属刹车片因高温导致的摩擦力骤降(热衰减)。粘合剂将陶瓷纤维与金属颗粒紧密结合,形成多孔结构,既能快速排出摩擦产生的热量,又能减少粉尘附着。此外,陶瓷材料的低导热性可防止刹车盘过热变形,延长制动系统寿命。

二、适配场景与性能优势:

针对五菱之光等手动挡车型,陶瓷刹车片的优势体现在三方面:一是耐高温性,城市拥堵路况下频繁刹车易导致刹车片温度升高,陶瓷材料可维持稳定摩擦力,避免制动距离延长;二是静音性,其多孔结构与低硬度特性减少与刹车盘的硬性摩擦,降低高频异响;三是低粉尘排放,陶瓷纤维摩擦后产生的粉末更细且易脱落,减少轮毂黑圈现象。实测数据显示,陶瓷刹车片的粉尘量较金属刹车片降低约60%,清洁频率可大幅减少。

三、安装与使用注意事项:

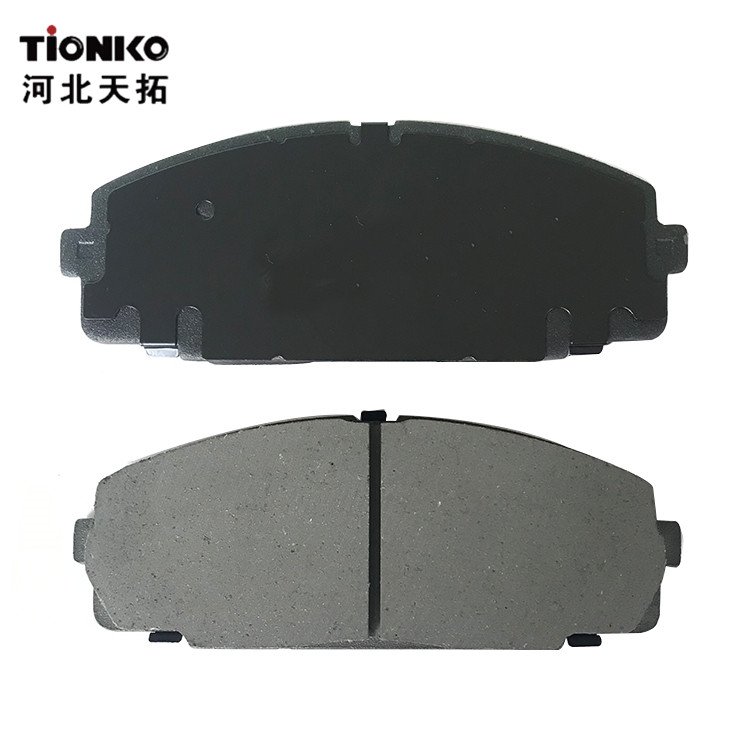

安装前需确认刹车片型号与车型匹配(如本例中型号D1348适配五菱之光前轮),避免因尺寸不符导致制动偏移。安装过程中需检查刹车分泵活塞是否回位,避免新刹车片与刹车盘间隙过大。首次使用需进行“磨合”:以中低速(40-60km/h)轻踩刹车10-15次,使刹车片表面形成均匀摩擦层,提升制动灵敏度。日常使用中,避免长时间连续制动(如下长坡时),防止局部过热;若发现刹车片厚度低于3mm(含背板),需及时更换。

四、开槽与倒角工艺的作用:

陶瓷刹车片常采用开槽与倒角设计以优化性能。开槽工艺通过在刹车片表面切割纵向沟槽,增加散热面积并排出摩擦粉末,减少热衰减与异响;倒角切割则对刹车片边缘进行45°斜切,避免与刹车盘完全贴合时产生的高频振动,进一步降低噪音。这两项工艺结合陶瓷材料的特性,可实现“灵敏制动”与“静音舒适”的平衡,尤其适合对驾驶体验要求较高的用户。

全部评论 (0)