SiC碳化硅模块是近年来在电动汽车领域广泛应用的一种电力集成器件。其核心功能是通过碳化硅材料的高性能特性,提升电动汽车的电力转换效率与系统稳定性,成为推动电动汽车技术升级的关键组件之一。

一、技术原理与核心组成:

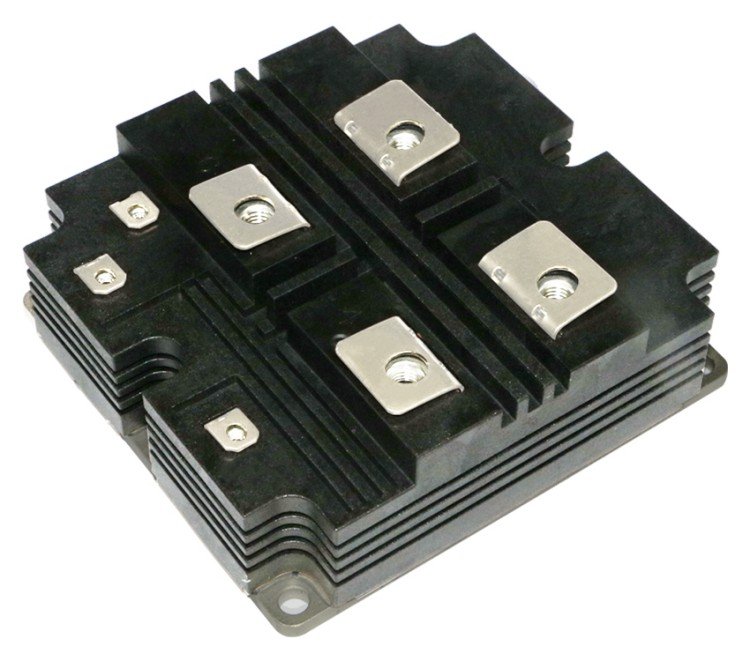

SiC碳化硅模块以碳化硅(SiC)为基底材料,相比传统硅基器件,其电子迁移率更高、耐高温性能更强。以型号WCCBOZB120N3为例,该模块电压等级为1200V,电流承载能力达80A,封装形式为N3,适用于高功率密度场景。其内部结构包含碳化硅MOSFET芯片、驱动电路及散热基板,通过优化芯片布局与封装工艺,降低寄生电感,提升开关频率至数百kHz,显著减少能量损耗。

二、应用场景与性能优势:

在电动汽车中,SiC模块主要应用于电机控制器、车载充电机及DC-DC转换器等核心部件。其优势体现在三方面:一是效率提升,碳化硅的低导通电阻使模块在高频工作时损耗降低30%-50%,延长续航里程;二是耐高温性,工作结温可达175℃,减少散热系统体积;三是快速恢复特性,反向恢复时间缩短至10秒以内,提升动态响应速度。例如,搭载该模块的电动汽车在急加速或高速巡航时,电力转换更平稳,电机输出效率更高。

三、使用方式与注意事项:

使用SiC模块需注意驱动电压匹配与散热设计。驱动电路需提供15-20V的栅极电压以确保充分导通,同时避免过压导致芯片损坏。散热方面,建议采用液冷或相变材料散热方案,确保模块温度均匀分布。此外,模块安装时需避免机械应力集中,防止封装开裂。对于批量应用(如7000件级订单),需提前确认批号一致性(如2024+批次)及交期(1-7天),以保障生产连续性。

四、技术迭代与行业影响:

随着电动汽车对续航与充电速度的要求提升,SiC模块正从1200V向更高电压等级(如1700V)发展,电流承载能力也逐步突破100A。其封装形式从N3向更紧凑的DFN或PQFN演进,适配不同车型的空间布局需求。技术迭代不仅推动了电动汽车轻量化,还降低了系统成本,为800V高压平台普及奠定基础。

全部评论 (0)