汽车尾板作为物流运输领域的重要辅助设备,其安装需兼顾结构适配性、载重匹配度及操作安全性。核心安装流程需围绕车辆尾部结构改造、液压系统集成、电气线路连接三大模块展开,需由专业人员根据车型参数定制安装方案,避免因尺寸偏差或动力匹配问题影响使用效果。当前主流安装方案已实现模块化设计,可适配1-3吨载重需求,并支持多规格定制以覆盖不同车型场景。

从技术实现层面看,汽车尾板安装需重点解决三个关键问题:首先是车辆尾部承重结构的加固,需通过加装高强度钢材框架分散压力,确保2.5吨级载重下车身不变形;其次是液压系统的精准调校,需根据尾板展开角度、升降速度等参数配置专用油泵和管路,实现装卸过程的平稳控制;最后是电气系统的安全集成,需独立布线并加装过载保护装置,防止频繁启停对车辆电路造成损耗。以山东地区某物流企业实测数据为例,规范安装的尾板可使单趟装卸时间缩短40%,货损率降低25%。

在适用场景拓展方面,现代汽车尾板安装已突破传统货运场景限制。针对冷链运输车辆,可定制带保温层的尾板模块;对于医疗救护车,可开发快速展开的轻量化尾板;甚至在邮政快递领域,已出现与分拣系统联动的智能尾板。这些定制化方案均基于标准化安装流程延伸,通过调整核心组件参数实现功能适配。值得注意的是,安装完成后需通过载重测试、防水测试、应急制动测试等12项验收标准,确保设备在-30℃至60℃极端环境下仍能稳定运行。

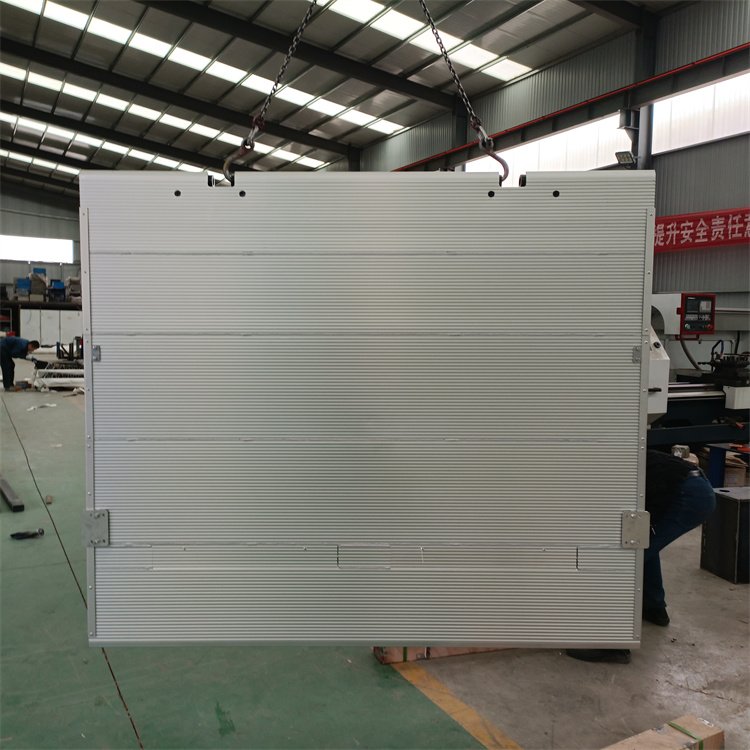

当前行业技术发展呈现两大趋势:一是材料轻量化,通过采用航空级铝合金替代传统钢材,在保持2.5吨载重能力的同时将尾板自重降低30%;二是控制智能化,集成压力传感器和物联网模块,实现装卸重量实时监测、异常操作自动预警等功能。这些技术升级对安装工艺提出更高要求,需使用激光定位仪进行精准对位,并通过3D建模提前模拟安装效果,确保每个连接点达到设计强度标准。

全部评论 (0)