汽车标牌作为车辆外观的重要装饰与标识,不仅承载品牌信息,还需具备耐候性、美观性等实用功能。其材质选择与加工工艺直接影响使用寿命与视觉效果,尤其在定制化需求日益增长的今天,如何平衡功能性与个性化成为关键问题。

一、技术原理与核心工艺:

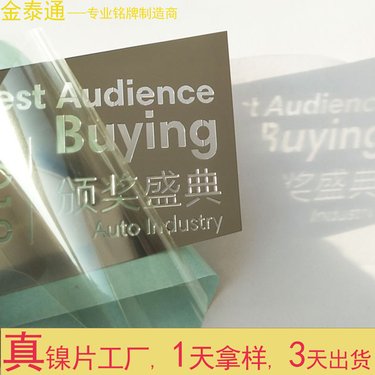

汽车标牌的核心材料为金属镍片,通过电铸工艺实现高精度成型。电铸是一种利用金属离子在电场作用下沉积成型的加工方式,可精准控制标牌的厚度(0.04mm-0.12mm)与边缘轮廓,确保字体清晰无锯齿。表面处理采用抛光工艺,配合网纹、CD纹、磨砂纹等纹理设计,既能提升视觉层次感,又能通过漫反射减少指纹残留。防水防腐功能则依赖镍金属本身的化学稳定性,配合水胶、3M背胶等密封粘接技术,可适应多类型户外环境。

二、定制化设计与应用场景:

定制服务覆盖尺寸、字体、颜色与表面效果四大维度。尺寸定制支持10mm等微小规格,满足车体后窗、轮毂等狭小空间需求;字体设计包含分体、镂空等结构,可实现立体悬浮效果;颜色提供亮银、哑银、金色、黑色等标准色系,并支持纹路叠加工艺,例如黑色+拉丝纹的组合方案。应用场景从车友会标识扩展至电子产品、机械设备等领域,成为跨行业品牌展示的通用解决方案。

三、材料特性与安装规范:

材料厚度控制在0.06mm的超薄标准,兼顾柔韧性与强度,避免因车体震动导致开裂。安装方式采用直接粘贴,胶水类型根据使用场景细分:水胶适用于平面粘贴,3M背胶增强耐温性,热熔胶与泡棉胶则针对曲面或震动环境设计。安装前需清洁表面油污,粘贴后按压30秒确保胶层充分接触,可显著提升附着寿命至5年以上。

四、技术优势与行业趋势:

相比传统冲压工艺,电铸标牌的边缘精度可达±0.01mm,复杂图案还原度提升40%。环保镍材质通过RoHS认证,无重金属析出风险,符合欧盟出口标准。随着新能源汽车对轻量化的要求,超薄镍标(厚度≤0.08mm)的应用比例逐年上升,其重量仅为传统铝标的60%,同时保持同等耐腐蚀性能。未来,智能变色涂层与柔性基材的融合将成为技术升级方向。

全部评论 (0)