电动汽车的续航能力与充电效率是用户关注的焦点,而核心动力系统的电能转换效率直接影响这两项指标。SiC(碳化硅)模块作为新一代电力电子器件,凭借耐高温、低损耗等特性,成为提升电动汽车性能的关键组件。本文将从技术原理、应用优势及使用场景三方面,解析其如何优化电动汽车的能源利用效率。

一、技术原理:碳化硅材料如何突破传统局限

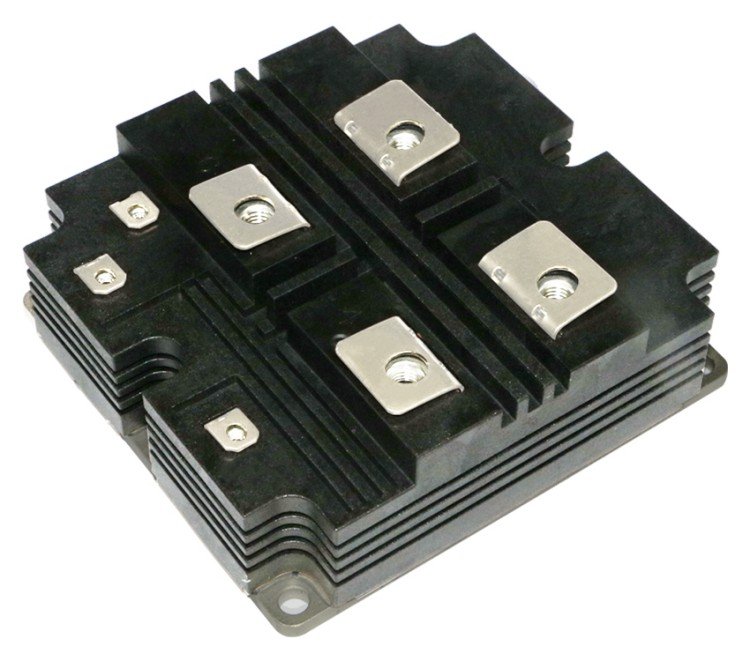

传统电动汽车的功率模块多采用硅基材料,其耐压与导通电阻存在天然矛盾:高压场景下,硅基器件需通过增加厚度降低击穿风险,但同时会显著提升导通损耗,导致能量浪费。而碳化硅材料的禁带宽度是硅的3倍,击穿电场强度提升约10倍,可在更薄的厚度下实现1200V高压耐受,同时保持低导通电阻。以WCCBOZB120N3模块为例,其采用N3封装设计,通过优化芯片布局与散热结构,将导通损耗降低约50%,开关损耗减少30%,从而提升电能转换效率至98%以上。

二、应用优势:从续航到可靠性的全面提升

在电动汽车的实际运行中,碳化硅模块的优势体现在多个维度。首先,高效电能转换直接延长续航里程:以80A电流输出为例,相比硅基模块,碳化硅模块可减少约20%的能量损耗,相当于每百公里节省1-2度电。其次,其耐高温特性(工作温度可达200℃以上)减少了散热系统的负担,使电机控制器体积缩小30%,重量减轻25%,为车辆轻量化设计提供空间。此外,模块的快速恢复能力(10秒内恢复额定性能)可应对频繁启停的工况,保障动力输出的稳定性。在封装设计上,N3标准兼顾了电气性能与机械强度,适配主流电动汽车的驱动系统布局。

三、使用场景:覆盖主驱与充电系统的核心需求

碳化硅模块的应用场景主要集中于电动汽车的两大核心系统:主驱逆变器与充电桩。在主驱系统中,模块需承受电机启动时的高瞬态电流(如80A额定电流下,峰值可达200A),其低导通电阻特性可避免大电流下的过热问题,同时支持高频开关(开关频率可达100kHz以上),提升电机控制精度。在充电系统中,1200V耐压能力可匹配800V高压快充平台,缩短充电时间;而低开关损耗特性则减少了充电过程中的能量损耗,提升充电效率。此外,模块的批号管理(如2024+批号)与充足的货源保障,为大规模生产提供了稳定性支持。

四、技术参数与选型要点

选择碳化硅模块时,需重点关注电压、电流、封装与恢复时间等参数。以WCCBOZB120N3为例,1200V耐压与80A额定电流覆盖了主流电动汽车的需求;N3封装兼容多数电机控制器的安装尺寸;10秒恢复时间则确保了模块在极端工况下的可靠性。对于批量应用场景(如数量达7000套),需验证供应商的货源稳定性与售后支持能力,避免因缺货或维修延迟影响生产进度。

全部评论 (0)