在新能源汽车电池及汽车部件的周转运输中,如何选择既安全又高效的包装容器,是行业关注的重点。塑料围板箱凭借其高强度、可定制化及可堆叠设计,成为这一场景下的优选方案。其核心功能在于通过结构优化与材料特性,平衡承重需求与空间利用率,为精密部件提供可靠保护。

一、结构设计与材料特性:

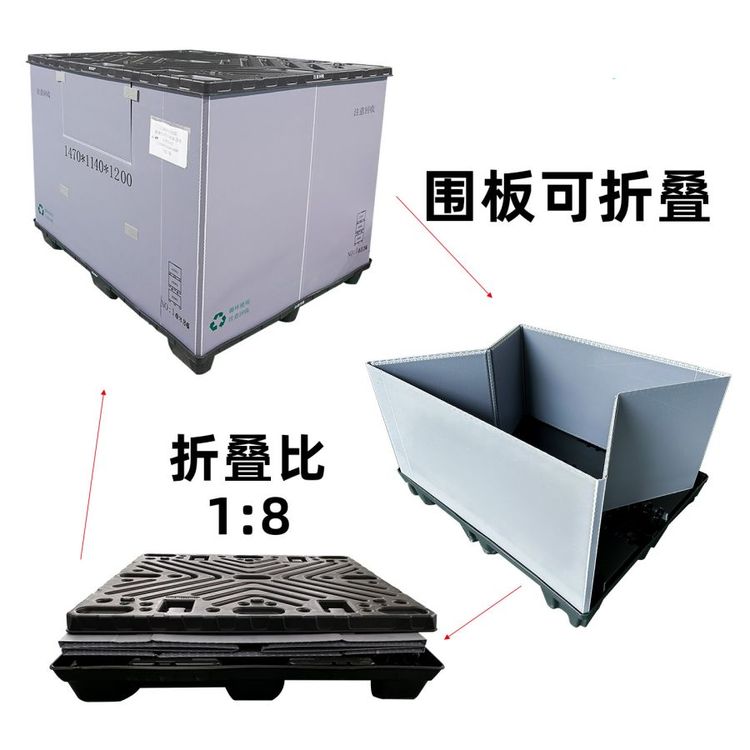

塑料围板箱采用PP(聚丙烯)作为主要材料,这种热塑性树脂具有密度低、抗冲击性强、耐化学腐蚀的特点。箱体结构通常由上下盖板与可折叠围板组成,围板壁厚可根据需求在4-12毫米范围内调整,通过吹塑工艺一体成型,确保整体强度均匀分布。底部设计为平底结构,配合6层堆叠能力,可在垂直方向上最大化利用仓储空间,同时避免因堆叠不稳导致的倾倒风险。

二、定制化与功能适配:

针对不同尺寸的电池或汽车部件,围板箱的内尺寸、外尺寸及承重能力均可定制。例如,某型号箱体(如250618-x-4)可通过调整围板高度与壁厚,适配长度超过2米的部件运输;承重范围从数百公斤到数吨不等,满足从轻量化电池包到重型发动机的周转需求。此外,箱体颜色、LOGO加印等外观元素也可按需定制,便于企业统一物流包装形象。

三、使用场景与效率提升:

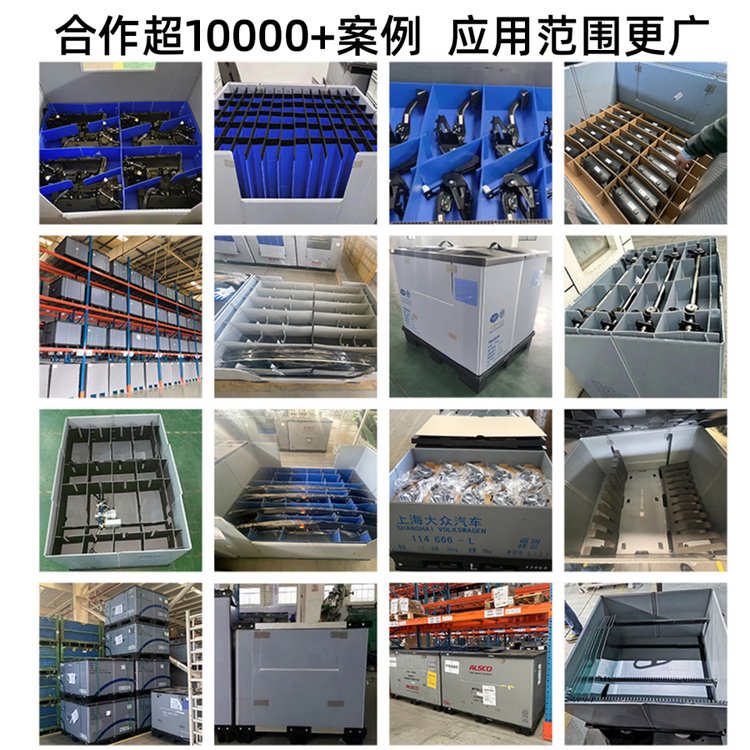

在新能源汽车生产链中,围板箱的应用贯穿于电池模组装配、整车总装及售后维修等环节。其可堆叠设计显著降低了空箱回运时的体积占用,单趟运输量较传统木箱提升约40%。例如,某车企通过采用定制化围板箱,将电池运输破损率从3%降至0.5%,同时因箱体自重轻(可定制至10公斤以内),单次装载量增加15%,直接降低了物流成本。

四、技术亮点与环保考量:

与传统木质包装相比,塑料围板箱的优势体现在耐候性与循环利用上。PP材料可耐受-40℃至80℃的温度波动,避免因环境变化导致的箱体变形;通过调整纯料与再生料比例(可定制),可在保证强度的前提下降低资源消耗。此外,箱体使用寿命长达5年以上,破损后可通过回收再造,减少固体废弃物产生,符合汽车行业绿色供应链的发展趋势。

全部评论 (0)