油封是发动机系统中的关键部件,主要用于防止润滑油泄漏并阻止外部杂质进入机械内部。其核心功能是通过柔性密封结构,在旋转轴与固定部件之间形成动态密封屏障,确保发动机内部润滑系统的稳定运行。作为发动机寿命和性能的重要影响因素,油封的设计精度与材料选择直接影响机械设备的可靠性。

一、技术原理与结构组成:

油封的工作原理基于弹性体材料的径向压力与唇口润滑膜的协同作用。典型结构包含金属骨架、橡胶密封唇、防尘唇及弹簧辅助系统。金属骨架提供结构支撑,橡胶密封唇通过过盈配合产生初始密封力,弹簧则用于补偿唇口磨损,维持长期密封性能。以德国技术标准为例,其密封唇采用氟橡胶或丙烯酸酯橡胶等耐高温材料,可适应-40℃至200℃的工作温度范围。

二、应用场景与选型要点:

在发动机系统中,油封主要应用于曲轴前/后端、凸轮轴、变速器输入轴等旋转部件。选型时需重点考虑三个参数:轴径尺寸(决定密封唇内径)、工作转速(影响唇口润滑膜形成)和介质类型(确定橡胶材料兼容性)。例如,高转速场景需选用低摩擦系数的聚四氟乙烯涂层唇口,而含添加剂的合成润滑油则要求橡胶材料具备抗化学腐蚀特性。

三、技术优势与实际表现:

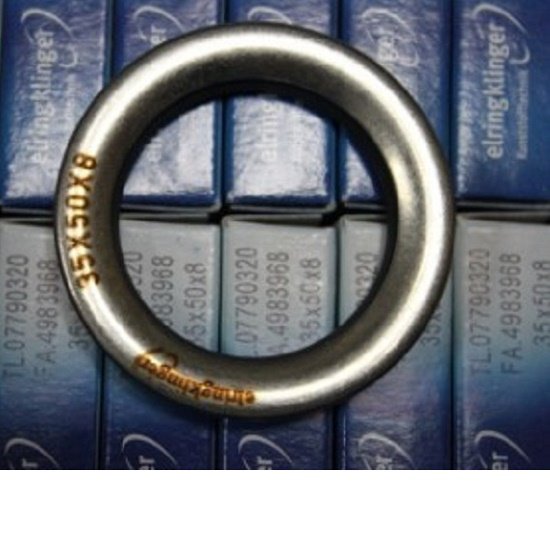

德国制造的油封产品通过精密模具成型工艺,将密封唇径向跳动控制在0.05mm以内,有效减少微动磨损。原厂封装工艺采用双层真空包装,配合干燥剂保持密封唇弹性,可延长产品储存期至3年。实际测试数据显示,优质油封在持续2000小时运行后,泄漏量仍低于0.5ml/h,满足ISO 6194-1标准要求。其弹簧补偿系统设计使唇口压力衰减率较传统结构降低40%,显著提升密封寿命。

四、安装规范与维护建议:

正确安装是保障油封性能的关键环节。安装前需检查轴径表面粗糙度(Ra≤0.8μm)和圆度误差(≤0.02mm),避免划伤密封唇。使用专用导向套工具进行轴向压入,禁止使用榔头等冲击工具。运行初期需控制转速在额定值的50%以下,使唇口润滑膜充分形成。定期检测润滑油清洁度(NAS 1638等级≤6),可延长油封使用寿命至设计值的1.5倍。

全部评论 (0)