在新能源汽车领域,电力驱动系统的效率与可靠性直接影响整车性能。作为核心电子元器件,全SIC碳化硅模块因其独特的材料特性,逐渐成为提升电动汽车能效的关键组件。这类模块通过优化电能转换过程,在高压、大电流场景下展现出显著优势,尤其适用于对动力响应和续航要求严苛的电动汽车场景。

一、技术原理与核心组成

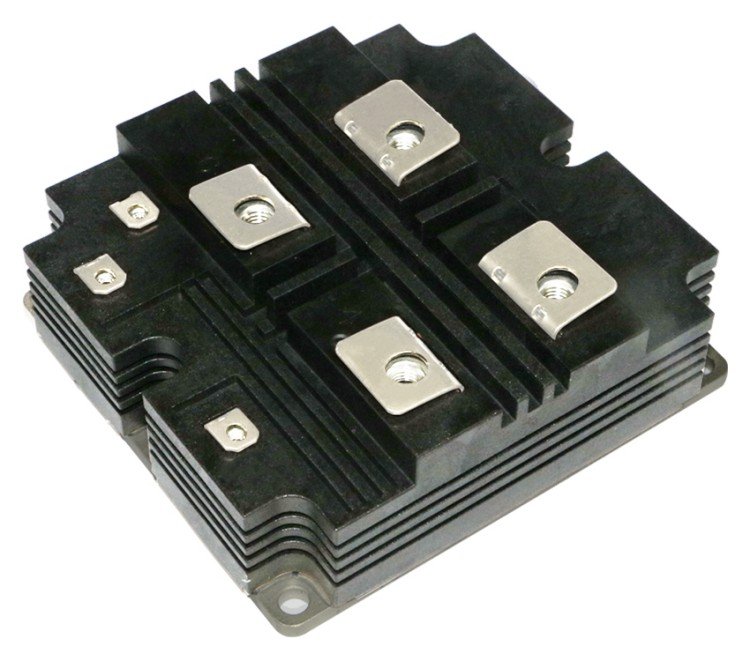

全SIC碳化硅模块采用碳化硅(SiC)作为功率半导体材料,替代传统硅基器件。其核心结构包含碳化硅二极管与晶体管,通过封装工艺集成于E63标准模块中。碳化硅材料的禁带宽度是硅的3倍,击穿电场强度提升约10倍,这使得模块可在1200V高压、300A大电流条件下稳定工作,同时将导通电阻降低至传统硅器件的1/200。封装设计采用低电感布局,配合铜基板散热结构,确保模块在持续高负载运行时温度控制在合理范围内。

二、应用场景与功能实现

在电动汽车中,该模块主要应用于电机控制器与充电系统。电机控制器通过调节模块的开关频率,精准控制三相交流电的相位与幅值,实现驱动电机的高效运转。碳化硅模块的高频特性(开关频率可达100kHz以上)使电能转换损耗降低50%以上,直接提升电机输出效率。在充电场景中,模块支持双向电能流动,可实现10秒内快速恢复工作状态,适配新能源汽车快充需求。其1200V耐压等级覆盖主流电动车型电池系统,300A电流承载能力满足大功率充电桩的输出要求。

三、技术优势与实际表现

相比传统硅基IGBT模块,全SIC碳化硅模块在效率、体积与可靠性方面表现突出。实测数据显示,搭载该模块的电动汽车在NEDC工况下续航提升约8%,同时电机控制器体积缩小40%。碳化硅材料的高热导率(4.9W/cm·K)使模块无需额外散热风扇,系统级噪音降低3分贝。在耐久性方面,模块通过10万次循环开关测试,失效率低于0.01%,配合原装正品保障与售后支持,可满足整车全生命周期使用需求。货源充足的特性也使其成为批量生产车型的稳定供应链选择。

四、使用注意事项与选型要点

实际应用中需关注模块的电压电流匹配性。1200V耐压等级适用于电池电压不超过900V的车型,300A电流需结合电机功率选择(通常覆盖150kW以下驱动系统)。封装形式E63需与控制器PCB布局兼容,避免安装应力导致器件损坏。此外,碳化硅模块对驱动电路的电压上升率(dv/dt)敏感,需配置专用门极驱动芯片以优化开关波形。对于维修场景,需使用专业设备进行脱焊与再封装,避免机械损伤导致性能衰减。

全部评论 (0)