驾驶室总成是工程车辆的核心部件之一,直接影响操作安全性与舒适性。三一C8驾驶室总成作为针对工程车设计的覆盖配件,通过材料优化与结构适配,为特定车型提供标准化解决方案。本文将从技术原理、应用场景及使用要点展开介绍。

一、材料与结构设计:如何兼顾强度与轻量化?

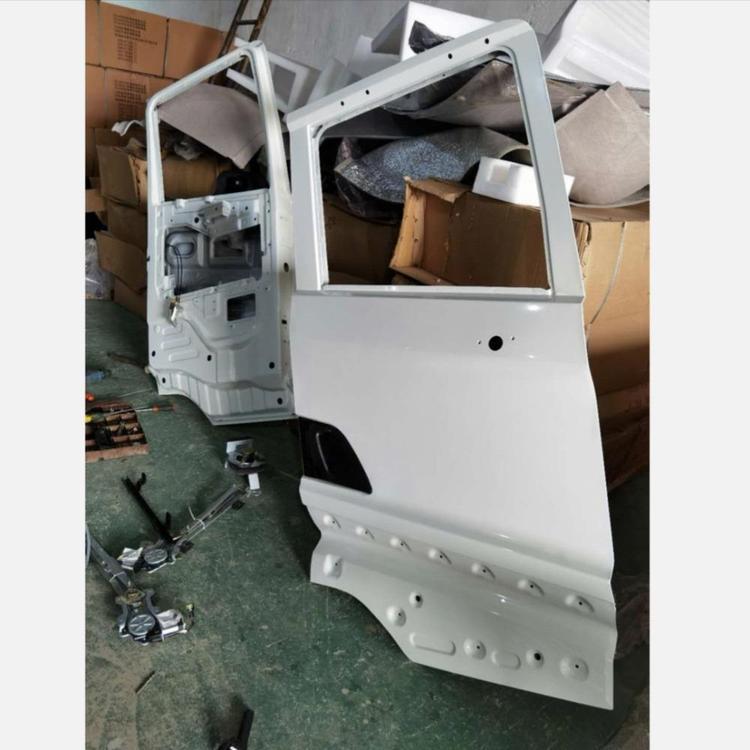

三一C8驾驶室总成采用ST14冷轧钢板作为主体材料,该材料具有较高的抗拉强度(约320-420MPa)和良好的延展性,能通过冲压工艺形成复杂结构,同时保持车身刚性。外壳体设计通过计算机模拟优化,在保证碰撞安全性的前提下,减少冗余材料使用,实现轻量化目标。白色涂层不仅符合工程车辆常见配色需求,还具备耐候性,可降低长期户外使用时的褪色风险。

二、适配性与安装逻辑:如何匹配特定车型?

该总成专为C8工程车开发,其安装接口、孔位间距及电气线路布局均与原车设计高度匹配。总成包含驾驶室骨架、外壳体及部分覆盖件,用户可根据需求选择是否包含玻璃、座椅等附属部件。安装时需对齐车架定位销,并使用专用扭矩扳手紧固连接螺栓,确保结构稳定性。对于非标准安装场景,可通过定制化加工调整部分部件尺寸,但需重新验证结构强度。

三、技术亮点与实际表现:相比传统方案有何改进?

相比早期工程车驾驶室,三一C8总成在三方面实现优化:其一,采用模块化设计,损坏部件可单独更换,降低维修成本;其二,通过优化A柱角度与前挡风玻璃曲率,减少视野盲区,提升操作安全性;其三,外壳体接缝处使用密封胶条,配合排水槽设计,有效防止雨水渗入驾驶室内部。实际测试中,该总成在-30℃至50℃环境温度下,未出现结构变形或涂层开裂问题。

四、使用场景与维护要点:哪些情况下需要更换?

驾驶室总成通常在车辆发生严重碰撞、长期腐蚀导致结构强度下降,或需升级安全配置时更换。日常维护需定期检查铰链、锁扣等活动部件的润滑情况,每两年对底盘连接部位进行防腐处理。若发现外壳体出现直径超过5cm的凹陷或裂纹,建议及时更换以避免安全隐患。更换时需使用原厂规格部件,确保与车辆电气系统兼容。

全部评论 (0)