汽车电池管理系统作为新能源汽车的核心部件,需实时监测电池状态并优化充放电过程。其电路设计需满足高可靠性、抗干扰性强等要求,而多层PCB(印刷电路板)因其结构优势,成为该领域的主流选择。以广东生产的十层PCB为例,其通过多层布线与特殊工艺,有效解决了复杂电路的信号传输与散热问题。

一、多层PCB的结构与核心参数

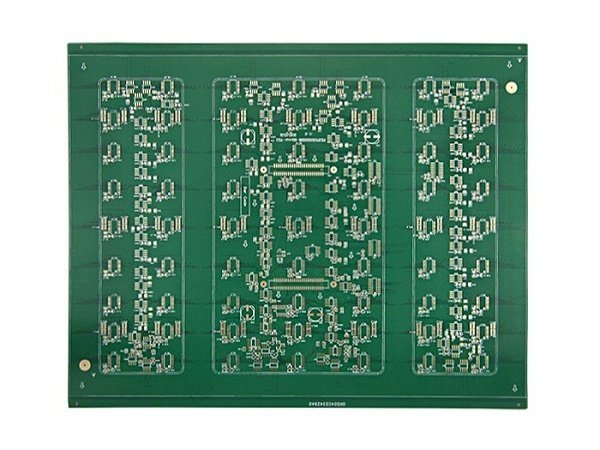

多层PCB由内层芯板、半固化片、外层铜箔通过高温高压层压而成。以十层板为例,其结构通常为“信号层-电源层-地层-信号层”交替排列,通过埋孔(2-3/6-9层)与树脂塞孔工艺实现层间互联。关键参数包括:基材采用联茂IT180(高Tg值材料,耐高温性能优异)、板厚1.6mm、铜厚1oz(35μm)、最小孔径0.1mm(支持高密度布线)、表面处理为沉金(增强焊接可靠性),阻焊层为黑色(减少光反射干扰)。

二、技术优势:从设计到应用的突破

相比传统双面板,多层PCB通过独立电源层与地层设计,显著降低信号串扰,提升抗电磁干扰能力。例如,在汽车电池管理系统中,十层板可将模拟信号采集电路与数字控制电路分层布置,避免高压脉冲对低电平信号的干扰。此外,埋孔工艺(如2-3层、6-9层互联)减少了表面走线长度,缩短信号传输路径,配合特氟龙阻抗板技术,可实现高速信号的精准传输,满足CAN总线等通信协议的时序要求。

三、应用场景与工艺适配性

汽车电池管理系统需在-40℃至125℃环境下稳定工作,多层PCB的树脂塞孔工艺可防止湿气侵入,避免孔壁铜层氧化导致接触不良。同时,真空包装方式确保运输过程中板面清洁,减少焊接缺陷。对于批量生产需求,十层板的层压均匀性控制(如板厚公差±0.1mm)与盲孔阻抗工艺,可保障20000片订单的一致性,满足汽车电子的严苛品控标准。

四、选型与定制注意事项

选择多层PCB时,需根据系统复杂度确定层数:八层板适用于基础监测功能,十层板则支持更复杂的算法与通信接口。定制时需明确埋孔范围(如仅需2-3层互联可降低成本)、阻抗控制要求(如差分线阻抗需标注±10%公差),并确认表面处理工艺(沉金比喷锡更耐腐蚀)。此外,需预留30天交货周期以应对层压、钻孔等工序的耗时。

全部评论 (0)