当年,埃隆・马斯克坐在办公室,凝视着桌上的风火轮玩具车,抛出一个极具颠覆性的问题:“为什么我们不能像制造玩具车那样制造真正的汽车?” 正是这个灵魂之问,点燃了汽车行业对 “一体成型和轻量化” 的无限探索热情。

风火轮玩具车,图片源自网络

风火轮玩具车,图片源自网络

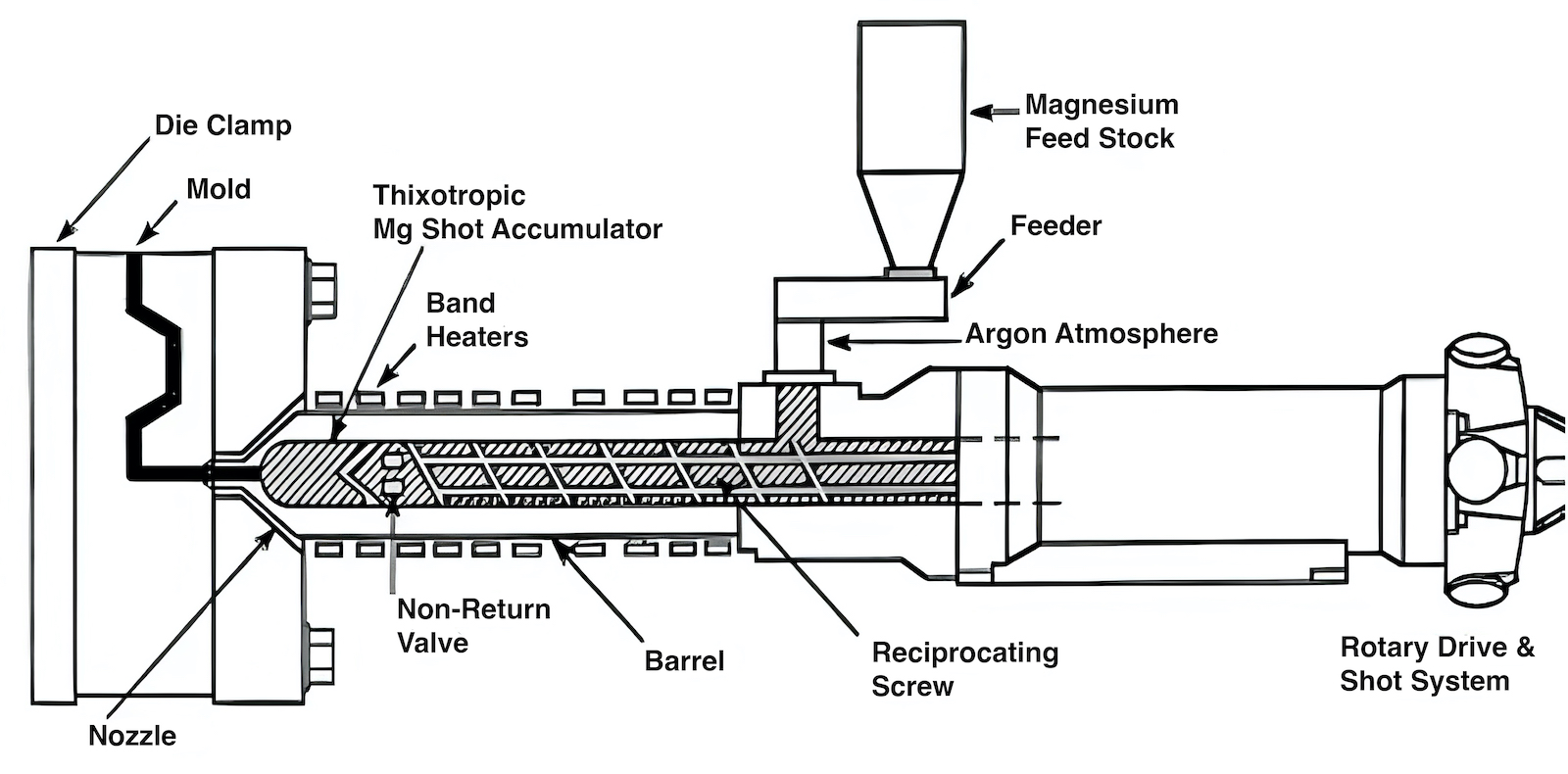

为响应这一构想,总部位于意大利布雷西亚的一家公司与特斯拉携手,开发出 6000 吨的一体压铸机(Giga Casting、Mega Casting、Hyper Casting)。这台大型冷室高压压铸机能够一步铸造出汽车的大部分部件,简化汽车结构、减轻重量并精简制造流程。然而,高压压铸的高温湍流工艺与玩具车常用的塑料注塑成型工艺差异巨大,由此引出一个疑问:类似塑料注塑的工艺能否应用于金属制造?答案就是已存在几十年的半固态成型(触变成型,Thixomolding)。

回顾历史,镁合金半固态成型工艺最初使用改良后的塑料注塑机。该工艺专门用于镁合金部件,核心是将金属处理至半固态状态,即让金属仅部分熔化成球状、可流动的浆料。

半固态成型设备示意图,图片源自网络

半固态成型设备示意图,图片源自网络

具体流程为:先将镁合金颗粒或碎片送入螺杆,螺杆对金属加热使其达到半固态。初始阶段,浆料中固态球状物棱角分明,随着螺杆旋转,球状物相互碰撞、摩擦,逐渐被侵蚀成均匀的球形颗粒,这些颗粒间能无缝滑动,形成流动性更佳的浆料。最后,螺杆转变为活塞,将浆料注入模具之中。

由于螺杆在触变成型工艺中起关键作用,而铝与钢反应性强,若用于该工艺,铝浆会腐蚀钢螺杆,相比之下,镁更适合触变成型工艺。

相较于高压压铸,镁合金半固态成型优势显著:其一,较低的操作温度减少金属冷却时的收缩;其二,半固态浆体粘稠,填充模具时湍流明显减少。收缩少和湍流少使最终铸件孔隙率近乎为零,变形大幅降低。孔隙率降低能提升金属致密性与横截面一致性,增强部件延展性和强度。

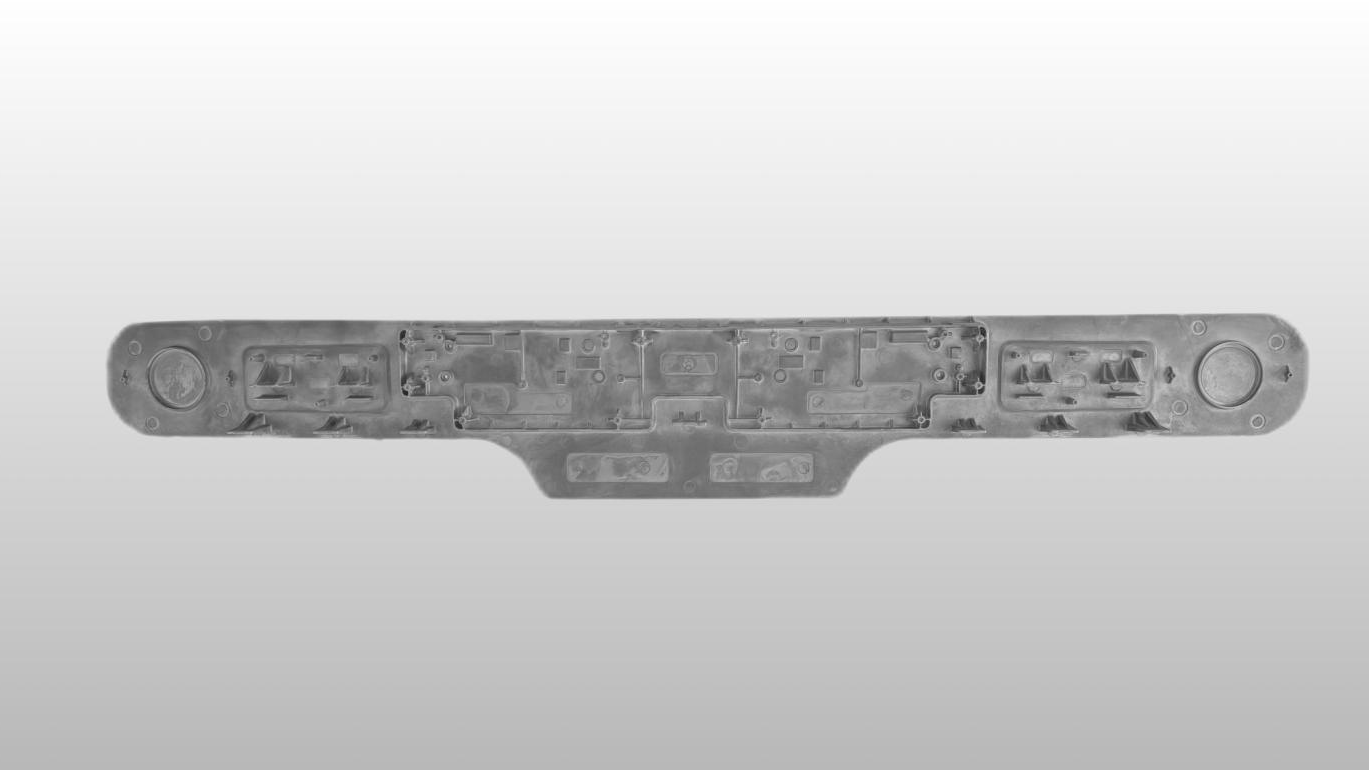

中控显示仪表盘,宜镁泰

中控显示仪表盘,宜镁泰

通常,半固态成型部件质量可与固态成形的锻造部件(如挤压件或冲压件)相媲美,且与锻造成形相比,半固态成型工艺速度更快、成本更低,循环时间与高压压铸相当,可快速生产出高质量部件。此外,浆料流动速度慢减少模具磨损,延长模具寿命;较低操作温度和密闭环境无需保护性气体,降低氧化风险,兼具安全环保与成本削减优势。

尽管镁合金半固态成型技术优势众多,但其在工业中的应用却不多见。这背后有着复杂的历史原因。该技术由陶氏化学公司于 20 世纪 80 年代发明,1987 年为这项技术申请了专利,并于 1990 年将专利转让给 Thixomat 公司,日本制钢所和赫斯基注塑系统有限公司则获得了专利许可。

早期专利显然限制了技术的推广与创新;且因其源于塑料注塑成型,常被视为塑料部件的替代方案,而非大型金属铸件的选择;再加上早期半固态成型设备被国外公司垄断,高昂的设备价格也阻碍了其大规模应用。

如今,随着陶氏化学专利到期,半固态成型技术进入公共领域。国内企业,如江苏宜镁泰精密制造有限公司(EMT)等抓住机遇,对该技术持续创新迭代,经过十几年努力,已能生产出可替代国外同类产品的设备,大幅降低设备成本,为技术推广奠定基础。

镁合金半固态成型设备(800吨),宜镁泰

镁合金半固态成型设备(800吨),宜镁泰

与此同时,曾经价格高昂的镁锭价格大幅下降,甚至低于铝锭价格,在以新能源汽车为代表的轻量化发展浪潮中,“镁代铝” 正逐渐成为趋势。

镁合金,宜镁泰

镁合金,宜镁泰

版权及免责声明

本文为宜镁泰原创。1、文中所用图/文等有部分来自宜镁泰和网络,版权归属于原作者及原版权所有者。2、涉及图/文的原作者及原版权所有者不愿意在此文中出现,请及时通知宜镁泰市场部,我们第一时间予以删除。

全部评论 (0)