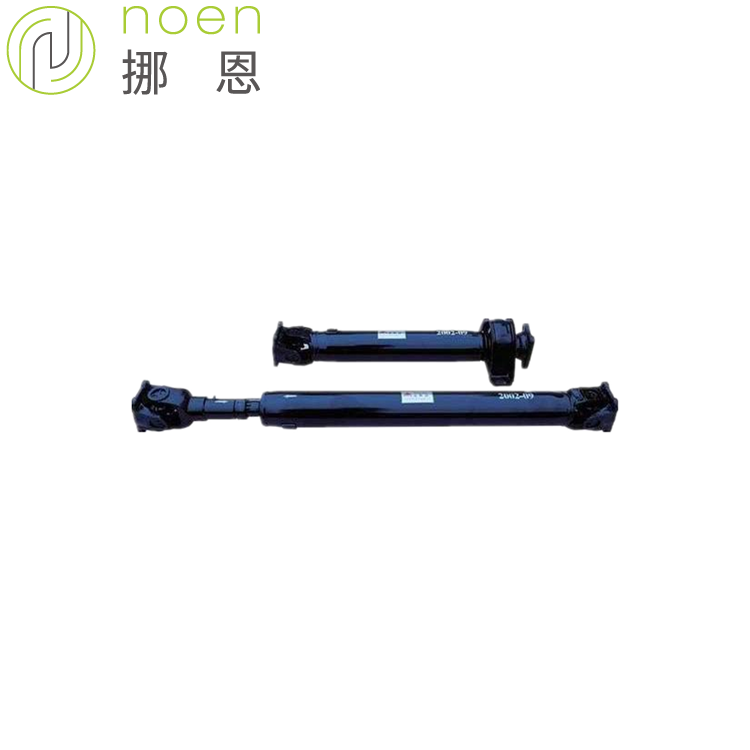

汽车传动轴是动力传输的核心部件,传统金属材质在高温、腐蚀或高强度工况下易出现性能衰减。碳纤维传动轴作为新型轻量化汽车配件,通过材料与工艺创新,在耐高温、抗冲击、防腐蚀等方面展现出独特优势,逐渐成为高性能汽车及特殊场景下的关键选择。

一、材料特性与工艺原理

碳纤维传动轴以碳纤维复合材料为核心,其强度达到钢材的5倍,同时重量减轻约40%。这种材料通过模压工艺成型,将碳纤维丝束与树脂基体按特定方向排列,形成各向异性的结构:纵向抗拉强度极高,横向则通过树脂增强韧性。低热膨胀系数(通常为金属的1/10)使其在温度剧烈变化时尺寸稳定,避免因热胀冷缩导致的传动偏差。耐高温特性源于碳纤维本身的熔点超过3000℃,而树脂基体经过特殊改性后,可在200℃环境下长期使用,远超普通金属的耐温极限。

二、技术优势与场景适配

相比传统金属传动轴,碳纤维版本在多重极端条件下表现更优。抗冲击性通过纤维层间脱粘吸能实现,可承受比钢材高30%的瞬时冲击力;抗腐蚀性则依赖树脂基体的化学惰性,在盐雾、酸雨等环境中无锈蚀风险。防潮防湿特性使其适用于潮湿地区或涉水场景,而抗辐射性能则满足特种车辆(如核设施作业车)的需求。轻量化设计直接降低车辆能耗,每减轻1kg重量可减少约0.03L/100km的油耗,对新能源车续航提升效果显著。

三、定制加工与使用规范

碳纤维传动轴采用定制化生产模式,需根据车型参数(如扭矩、转速、安装空间)设计纤维铺层角度与厚度。模压工艺通过高温高压使材料固化,成型精度可达±0.1mm,确保与原车传动系统的完美匹配。安装时需严格校准动平衡,避免高速旋转时的振动;使用中需定期检查连接螺栓扭矩,防止因热胀冷缩导致松动。尽管材料本身耐高温,但仍需避免长期接触明火或极端热源,以防树脂基体性能退化。

四、与金属传动轴的对比分析

传统金属传动轴(如钢或铝合金)在成本与工艺成熟度上具有优势,但存在重量大、耐腐蚀性差、热膨胀系数高等短板。碳纤维版本虽单价较高,但全生命周期成本更低:其耐疲劳性是金属的3倍以上,维护周期延长50%,且无需防锈处理。在赛车、高性能跑车、新能源商用车等领域,碳纤维传动轴已成为标配,其轻量化带来的操控提升与能耗降低,直接转化为车辆性能的竞争优势。

全部评论 (0)