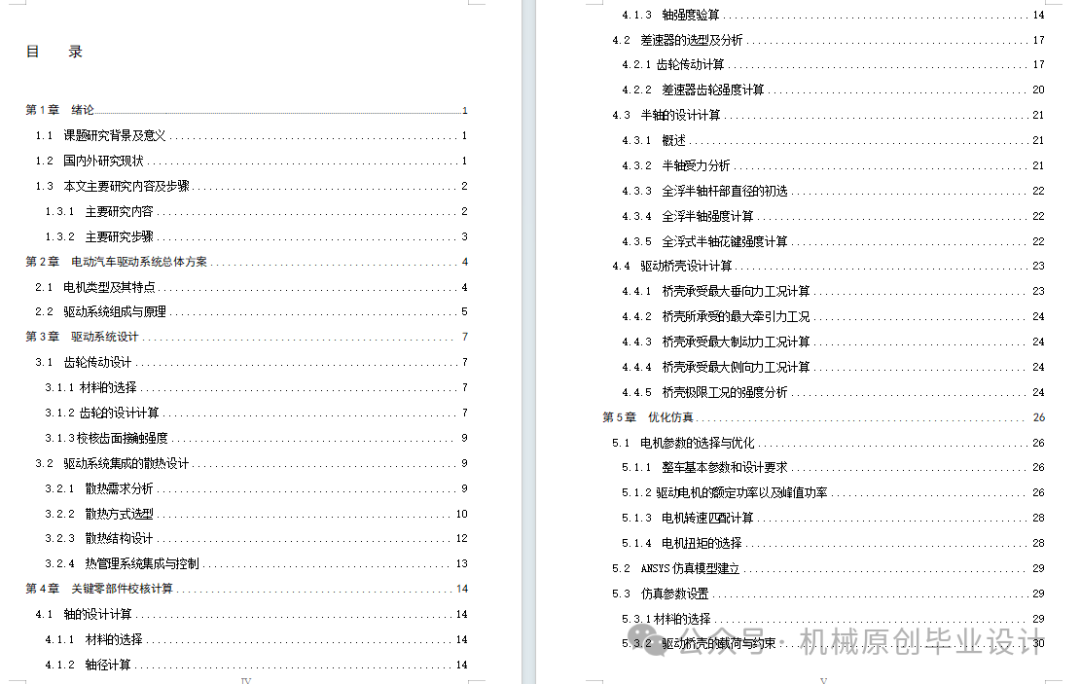

电动汽车驱动系统设计及优化

包含:设计说明书 ;CAD图纸;SW三维模型;仿真

摘要

在全球气候变化加剧与化石能源储备持续减少的双重压力下,环境保护与能源结构转型已成为世界各国可持续发展的核心命题。作为交通领域减排的关键技术路径,电动汽车凭借零尾气排放、能源转化效率高等优势,成为传统燃油车的重要替代方案。然而,电动汽车的性能表现与经济性高度依赖驱动系统的设计水平——其不仅需要实现高效、稳定的动力输出,还需在复杂工况下保障可靠性并降低能耗。因此,如何通过系统性优化驱动系统,提升整车动力性、经济性及环境适应性,成为当前电动汽车技术研发的核心挑战。

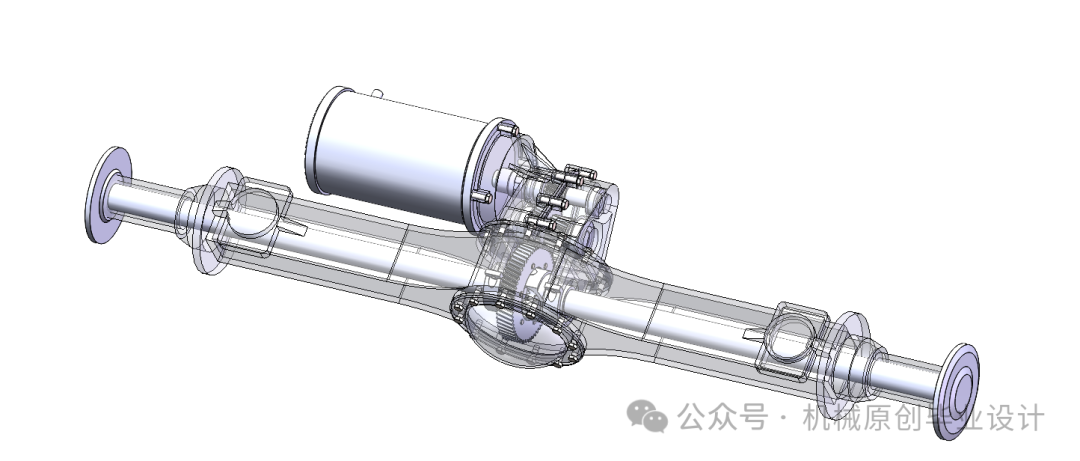

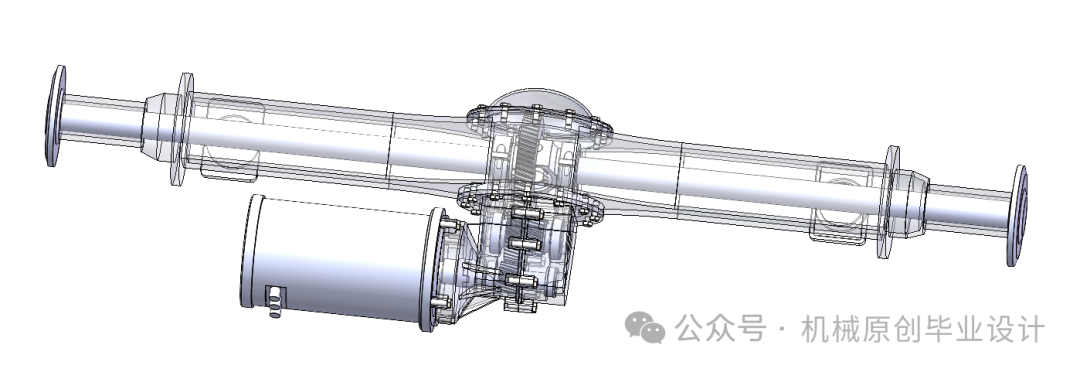

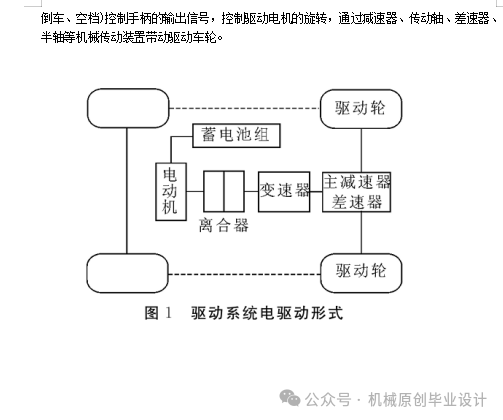

电动汽车驱动系统是集机械、电力、控制于一体的复杂系统,其核心组成包括驱动电机、传动装置、控制器及散热模块。在电机选型方面,永磁同步电机(PMSM)因高功率密度、高效率及宽调速范围成为主流选择,而异步电机则凭借成本优势应用于部分商用车场景。传动装置多采用单级减速器或两档变速器,通过齿轮啮合实现动力传递与转速匹配;控制器作为“大脑”,负责协调电机扭矩输出与能量回收策略;散热系统则通过液冷或风冷方式维持关键部件工作温度,防止热衰减。这一架构的设计需兼顾轻量化、紧凑化与高可靠性,以适应电动汽车有限的安装空间与严苛的运行环境。

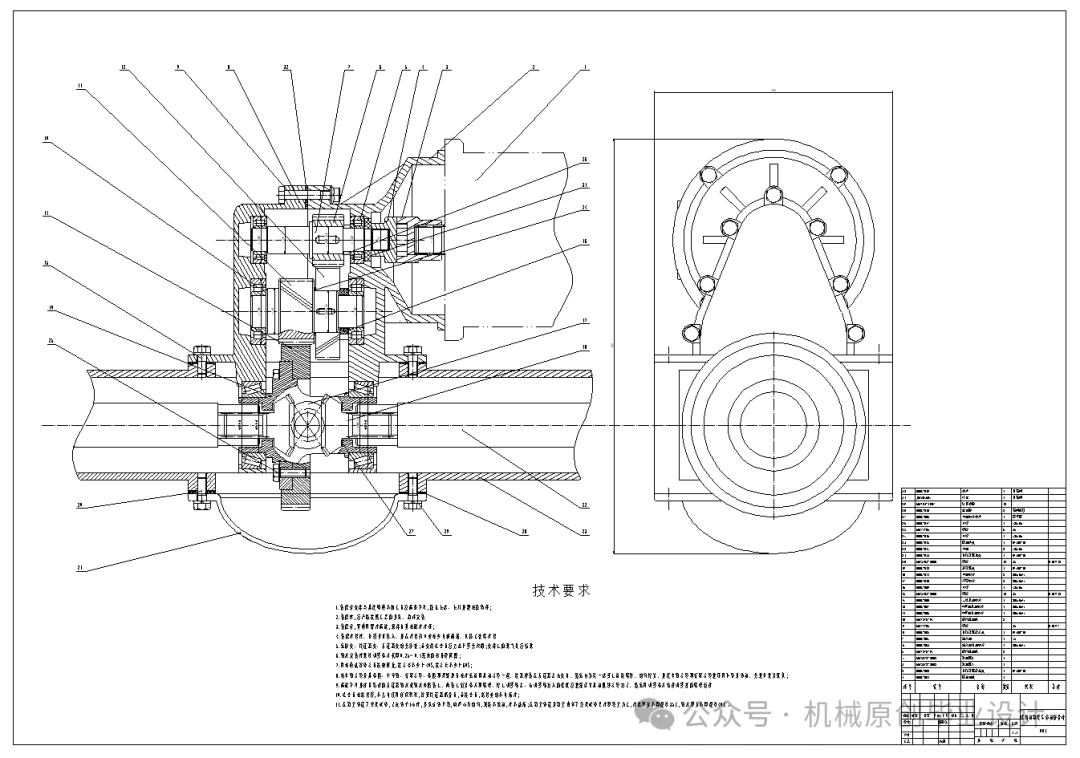

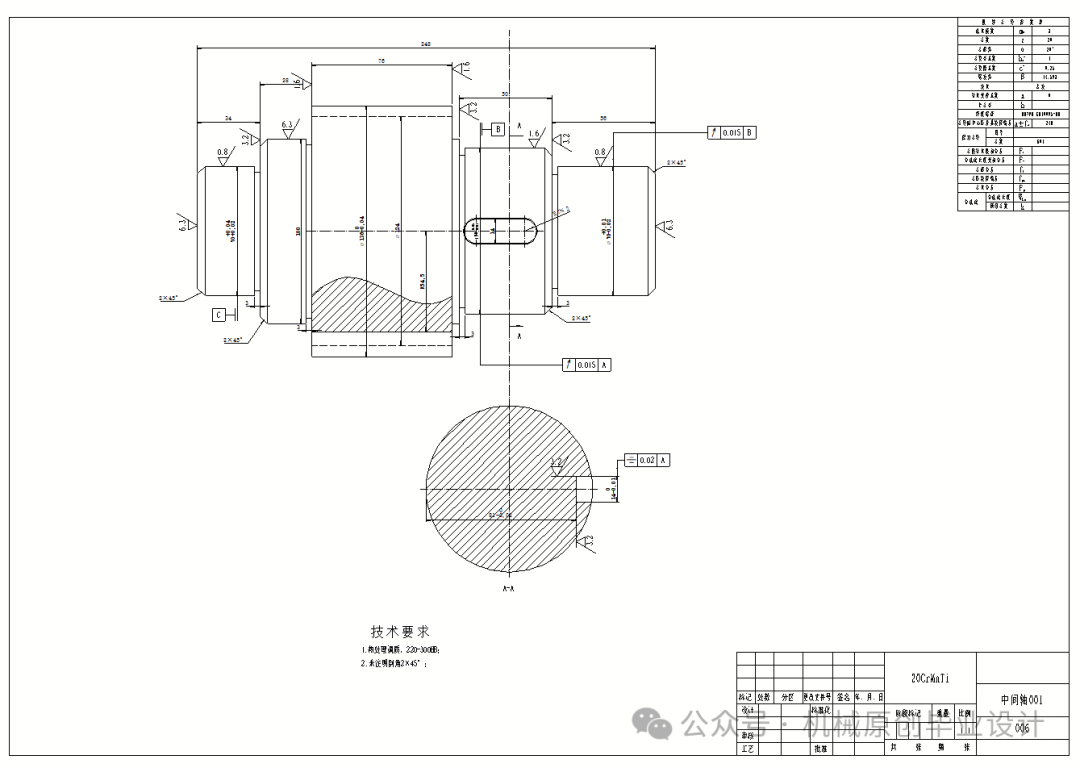

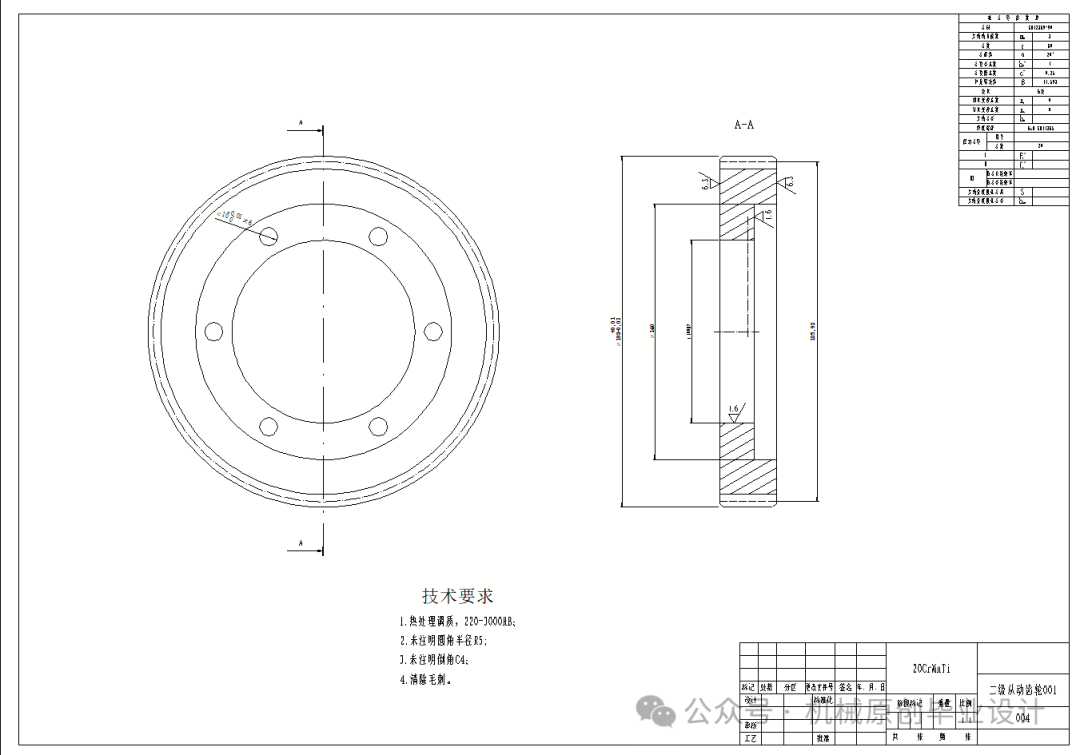

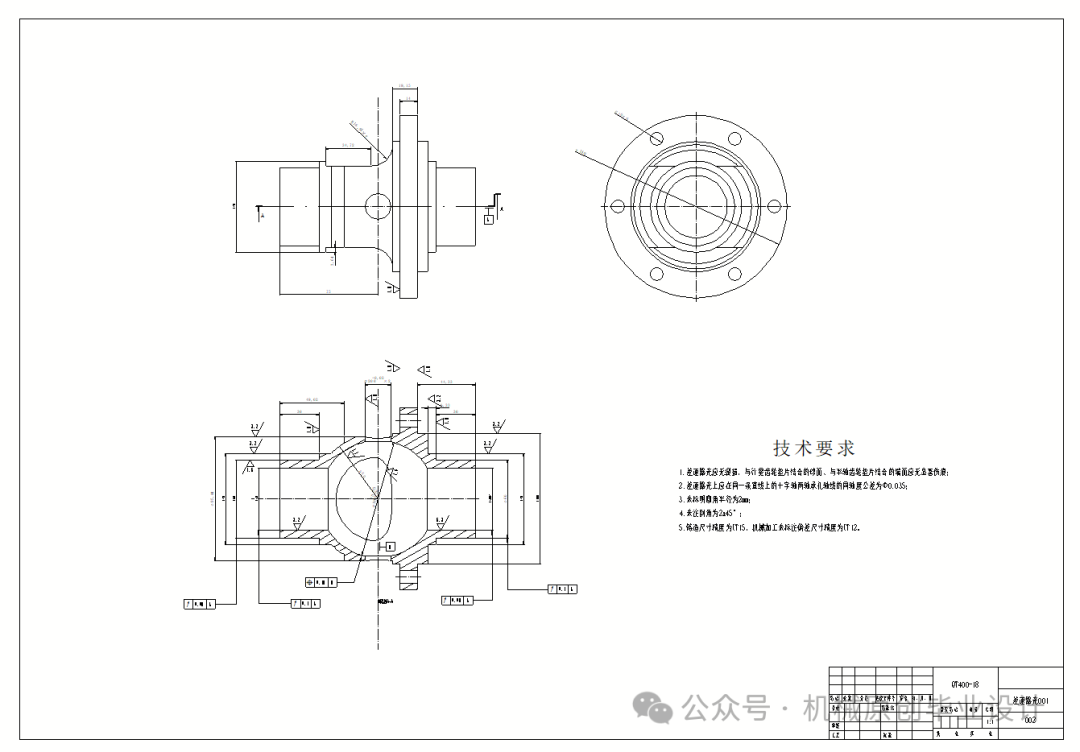

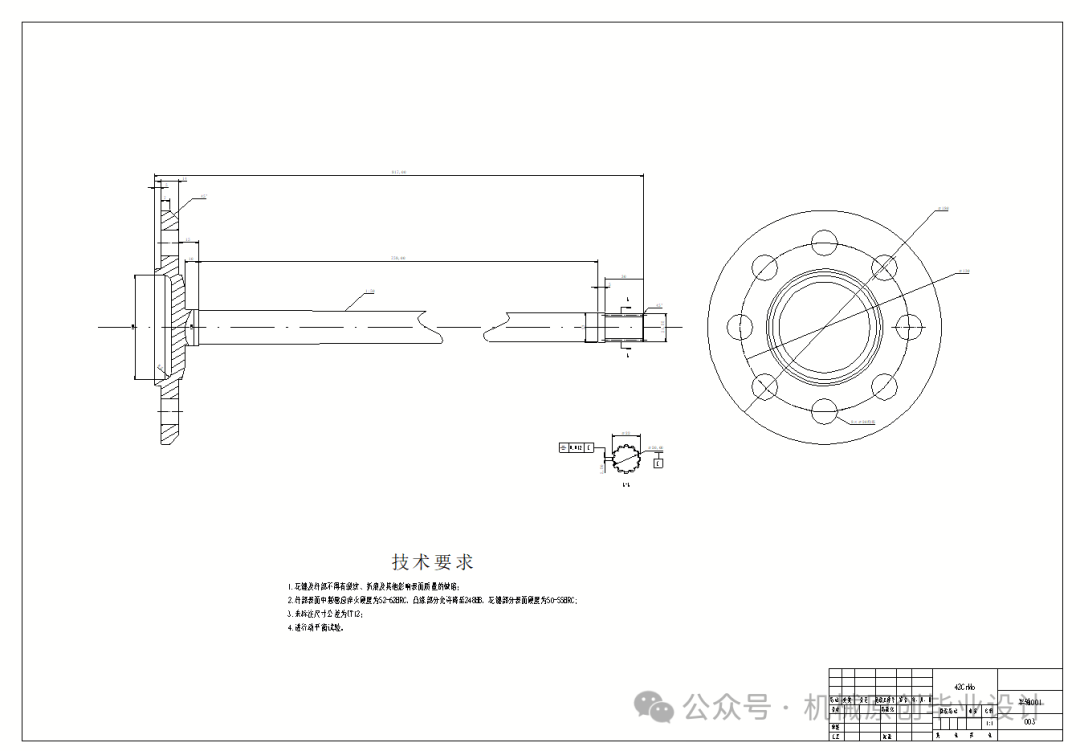

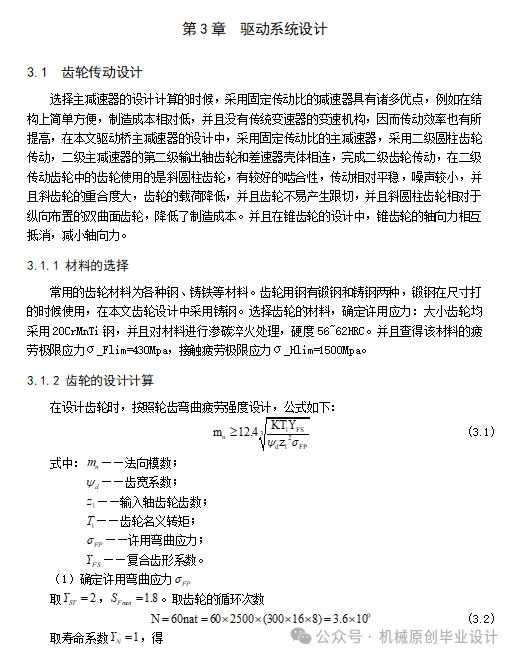

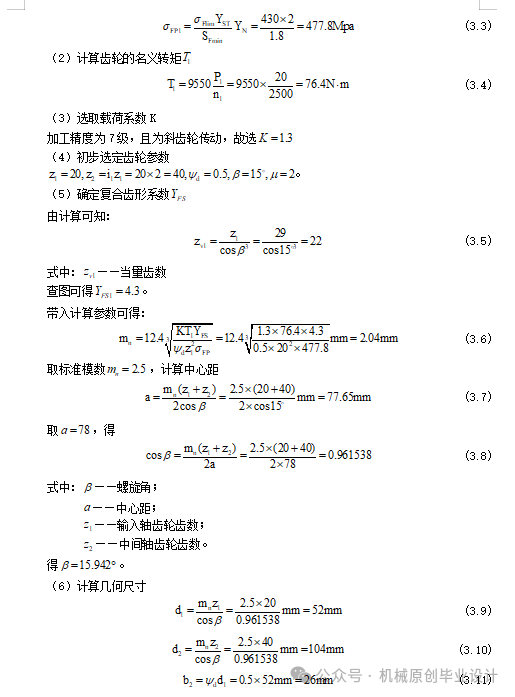

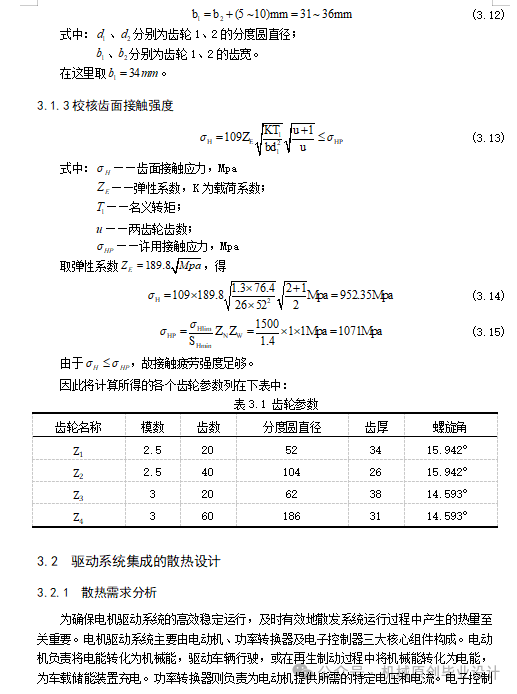

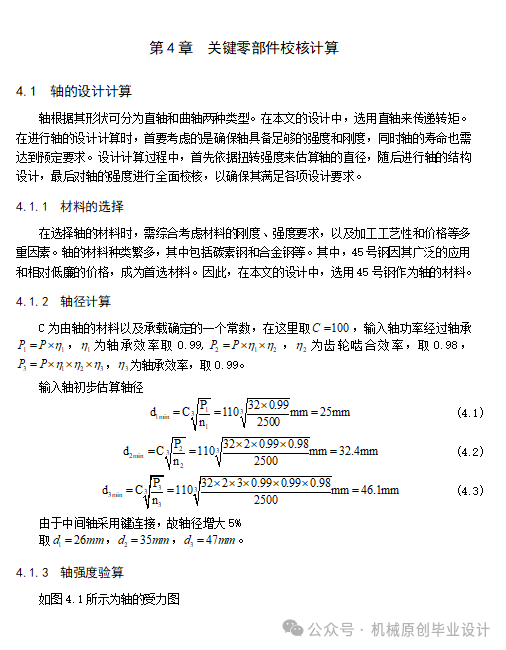

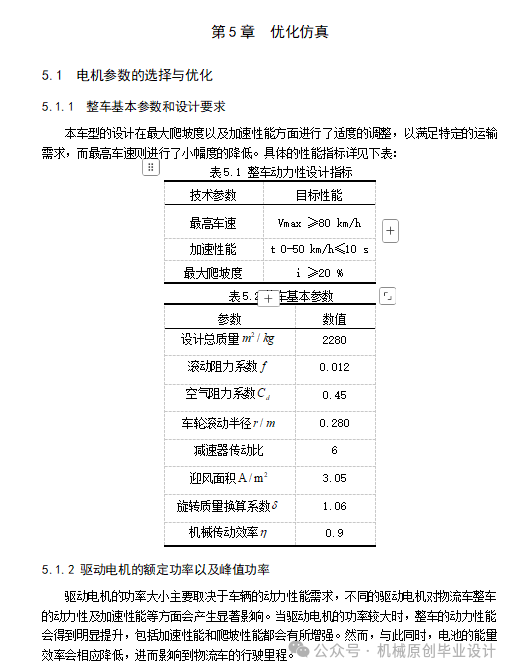

驱动系统的优化需聚焦于齿轮传动、散热效率及零部件强度等核心环节。齿轮传动设计需通过模数、齿数及压力角的优化,平衡传动效率与噪声水平,同时采用高精度加工工艺减少摩擦损耗;散热系统需基于热仿真分析,优化冷却流道布局与风扇功率,确保电机与控制器在极端工况下温度不超过阈值;关键零部件如驱动桥壳、半轴等,需通过有限元分析校核其疲劳寿命与静强度,避免因应力集中导致断裂风险。此外,轻量化材料(如铝合金、碳纤维复合材料)的应用可进一步降低系统惯量,提升响应速度与能效。

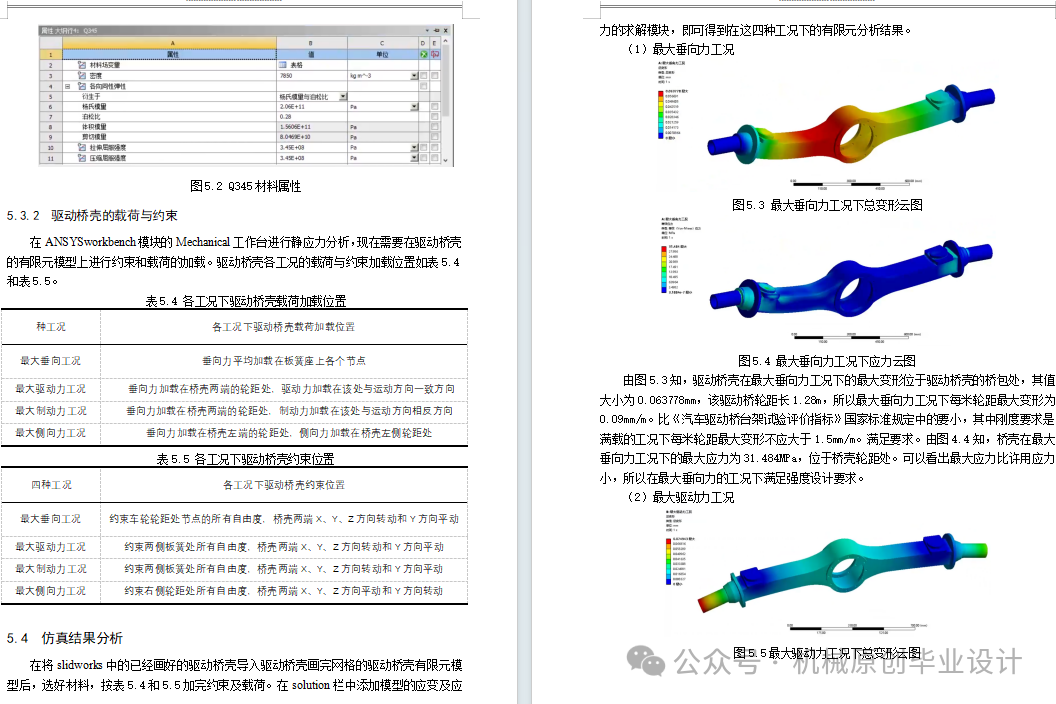

为验证设计方案的可行性,本研究构建了驱动桥壳的ANSYS多物理场仿真模型,模拟其在急加速、急减速、爬坡及高速巡航等典型工况下的应力分布与变形情况。仿真结果显示,原始设计在桥壳与半轴连接处存在应力集中现象,长期运行可能导致疲劳裂纹。针对这一问题,团队通过拓扑优化重新布局加强筋结构,并采用圆角过渡设计减少应力峰值。优化后的模型在相同工况下最大应力降低27%,刚度提升15%,且重量减轻8%,显著提升了系统可靠性与能效。

经实车测试验证,优化后的驱动系统使电动汽车0-100km/h加速时间缩短12%,百公里电耗降低9%,同时满足GB/T 18488-2015《电动汽车用驱动电机系统》对振动、噪声及电磁兼容性的严格要求。本研究不仅为电动汽车驱动系统设计提供了从理论建模到工程落地的完整方法论,其提出的轻量化-高效化协同优化策略,也为行业在续航焦虑、成本压力等痛点问题上提供了创新思路。未来,随着800V高压平台与碳化硅功率器件的普及,驱动系统的优化将进一步向高功率密度、超低损耗方向演进,推动电动汽车向“高性能+低成本”双目标迈进。

请在微信客户端打开

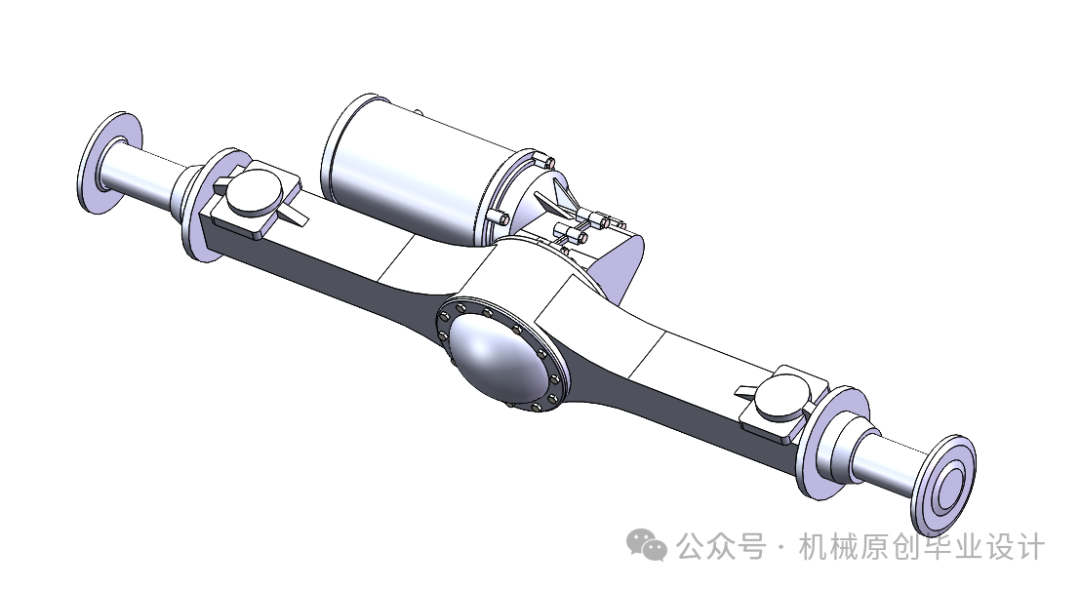

01|三维截图

02|CAD图纸

03|说明书部分截图

文字丨原创论文

禁止禁止用于商业用途,违者必究

往期推荐:

全部评论 (0)