循环泵是制动系统中的关键部件,尤其在真空助力制动方案中扮演重要角色。其核心功能是通过机械或隔膜结构产生负压,为制动总泵提供稳定的真空环境,从而降低驾驶员踩踏制动踏板的力度,提升制动响应速度与安全性。作为汽配领域的重要组件,循环泵的技术参数与适配性直接影响制动系统的整体性能。

一、技术原理与核心结构:

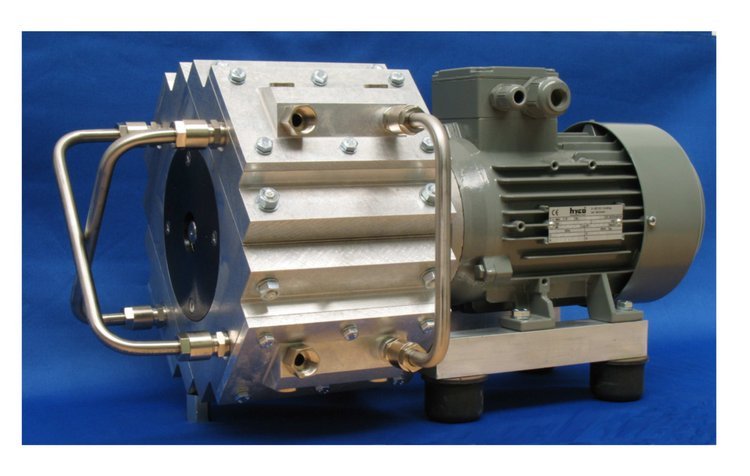

循环泵的工作原理基于负压生成与维持机制。以隔膜真空泵为例,其内部通过电机驱动隔膜往复运动,在泵腔内形成周期性容积变化:当隔膜收缩时,腔内压力降低,外界空气通过进气口被吸入;隔膜扩张时,腔内压力升高,空气经排气口排出。这一过程持续循环,最终在进气端形成稳定的负压环境。其核心结构包括电机、隔膜组件、单向阀及密封腔体,其中单向阀的密封性直接影响负压效率,而隔膜材质(如橡胶或氟橡胶)的耐久性则决定泵的使用寿命。

二、使用方式与适配场景:

循环泵的安装需严格遵循车辆制动系统的设计规范。通常需连接至制动总泵的真空管路,并通过支架固定在发动机舱或底盘指定位置。使用前需检查管路连接是否密封,避免漏气导致负压不足。其适配场景涵盖乘用车、商用车及部分工程机械,尤其适用于涡轮增压发动机或柴油车——这类车型因进气歧管负压较低,需额外加装循环泵以满足制动助力需求。此外,在高原地区或车辆改装场景中,循环泵可补偿空气稀薄导致的负压下降,保障制动性能稳定。

三、技术亮点与实际表现:

相比传统机械真空泵,隔膜式循环泵具有噪音低、能耗小、寿命长的优势。其电机驱动方式避免了皮带传动带来的能量损耗,且隔膜结构减少了金属部件的摩擦,运行噪音可控制在60分贝以下。在耐久性方面,优质隔膜材料可承受超过50万次往复运动,满足车辆全生命周期使用需求。实际测试中,搭载循环泵的制动系统,其踏板力可降低30%-50%,响应时间缩短至0.2秒内,显著提升紧急制动时的安全性。此外,模块化设计支持按需定制,可根据车型空间、负压需求调整泵体尺寸与功率参数。

全部评论 (0)