刹车片是制动系统的核心部件,通过摩擦材料与制动盘接触产生阻力,将车辆动能转化为热能实现减速。其性能直接影响制动距离、噪音控制及使用寿命,尤其在液压型制动器中需与系统压力特性精准匹配。本文以适配DB-2051型号的刹车片为例,解析其技术构成与选型要点。

一、材料与结构设计:安全与环保的平衡

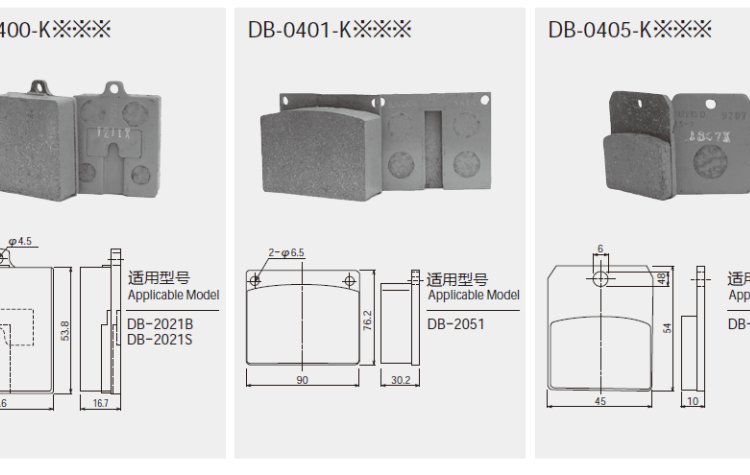

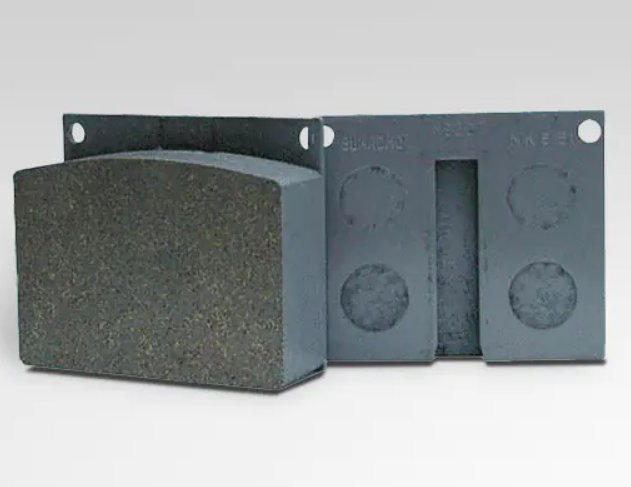

现代刹车片采用无石棉摩擦材料,通过树脂基体混合金属粉末、陶瓷纤维等成分,在保证摩擦系数稳定的同时避免石棉粉尘危害。结构上分为背板与摩擦层:背板采用镀锌钢板增强耐腐蚀性,摩擦层厚度通常控制在8-15mm以平衡磨损率与制动效能。DB-0401系列针对液压制动器优化了材料孔隙率,提升高温下摩擦系数的稳定性。

二、适配性参数:液压系统的关键匹配

液压型制动器通过液压油传递压力,要求刹车片具备快速响应特性。DB-2051配套型号的刹车片需满足以下参数:摩擦系数0.35-0.45(符合GB5763标准),工作温度范围-40℃至400℃,压缩率控制在10%-18%以防止制动时过度变形。包装规格采用2片/盒的纸盒设计,既符合运输安全标准,也方便维修时按轴更换。

三、使用与维护:延长寿命的实用技巧

安装前需清洁制动盘表面油污,避免摩擦层偏磨;首次使用建议进行500公里温和制动磨合,使摩擦材料表面形成均匀转移膜。日常检查重点关注厚度磨损标记,当摩擦层剩余3mm时需立即更换。液压系统需定期更换制动液,防止水分渗入导致制动压力衰减,间接影响刹车片性能。

四、技术优势:无石棉方案的行业趋势

相比传统石棉材料,无石棉刹车片在高温下不会释放有害纤维,且摩擦系数衰减更平缓。DB-0401系列通过优化纤维取向排列,将制动噪音控制在65分贝以下,符合欧盟ECE R90认证标准。其现货供应模式缩短了维修等待时间,尤其适合需要快速响应的商用车辆维护场景。

全部评论 (0)